异型钢管的成型方法多样,以下为您详细介绍几种常见的成型工艺及其原理、应用场景和优缺点:

一、热轧成型

工艺原理:

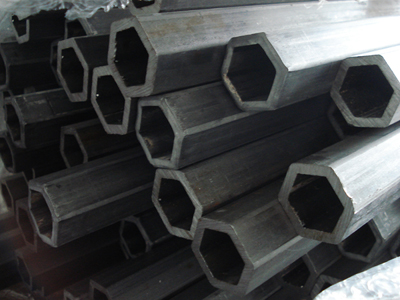

热轧成型是在高温下对钢坯进行轧制,使其通过一系列轧辊的变形作用,逐渐形成所需形状和尺寸的异型钢管。

应用场景:

适用于生产大批量、规格相对统一的异型钢管,如六角管、八角管等。

广泛应用于建筑、机械制造、交通等领域。

优缺点:

优点:生产效率高,成本低,适用于大批量生产。

缺点:产品尺寸精度和表面质量相对较低,需要后续加工处理。

二、冷拔成型

工艺原理:

冷拔成型是在常温下对钢管进行拉拔加工,通过拉拔模具的变形作用,使钢管逐渐形成所需形状和尺寸的异型钢管。

应用场景:

适用于生产高精度、高表面质量的异型钢管,如精密异型管、异型无缝管等。

广泛应用于机械制造、汽车、航空航天等领域。

优缺点:

优点:产品尺寸精度高,表面质量好,无需后续加工处理。

缺点:生产效率低,成本高,适用于小批量、高精度要求的场合。

三、焊接成型

工艺原理:

焊接成型是将钢板或钢带经过弯曲成型后,再通过焊接工艺将接缝处焊接起来,形成所需形状和尺寸的异型钢管。

应用场景:

适用于生产各种形状和尺寸的异型钢管,如矩形管、方形管、椭圆形管等。

广泛应用于建筑、家具、装饰装修等领域。

优缺点:

优点:生产灵活,可以生产各种形状和尺寸的异型钢管。

缺点:焊接接头处可能存在焊接缺陷,影响钢管的整体性能。

四、挤压成型

工艺原理:

挤压成型是将加热后的钢坯放入挤压机中,通过挤压模具的变形作用,使钢坯从模具孔中挤出,形成所需形状和尺寸的异型钢管。

应用场景:

适用于生产复杂形状和高精度的异型钢管,如多边形管、异型无缝管等。

广泛应用于航空航天、汽车、机械制造等领域。

优缺点:

优点:可以生产复杂形状和高精度的异型钢管,产品性能好。

缺点:生产效率低,成本高,模具磨损快。

五、其他成型方法

除了上述几种常见的成型方法外,还有一些其他的成型方法,如旋压成型、液压成型等。这些方法各有特点,适用于不同的生产场景和需求。

旋压成型:

工艺原理:利用旋压机对钢管进行旋转和压缩,使其逐渐形成所需形状和尺寸的异型钢管。

应用场景:适用于生产薄壁、大直径的异型钢管,如锥形管、球形管等。

优缺点:生产效率高,成本低,但产品尺寸精度和表面质量相对较低。

液压成型:

工艺原理:利用液压机对钢管进行加压,使其在内腔高压液体的作用下逐渐形成所需形状和尺寸的异型钢管。

应用场景:适用于生产复杂形状和高精度的异型钢管,如汽车零部件、航空航天器部件等。

优缺点:产品尺寸精度高,表面质量好,但生产效率低,成本高。

- 上一篇:异型钢管型号价格

- 下一篇:精密冷拔无缝钢管加工过程